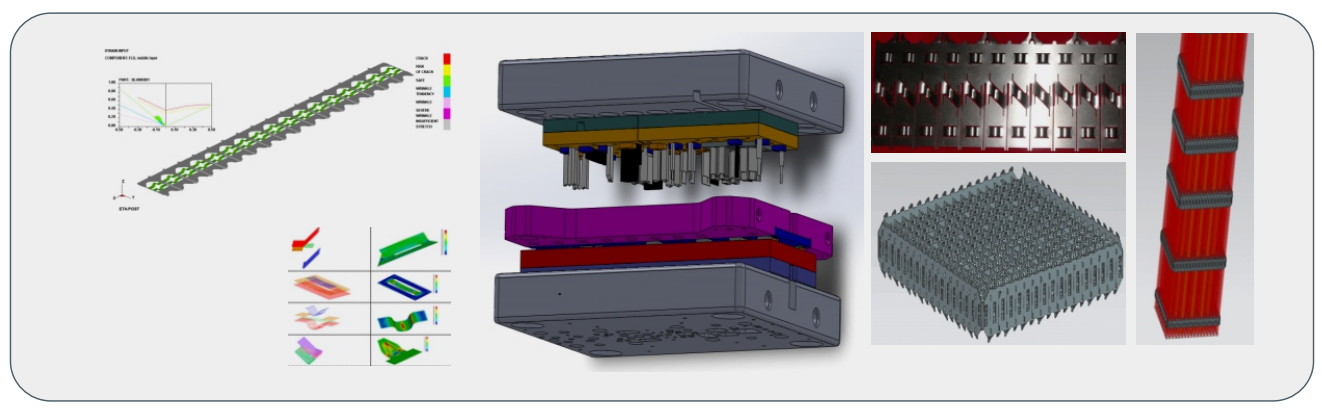

AP1000核燃料組件格架條帶全自動沖壓系統

在核燃料組件精密制造領域,格架條帶作為核反應堆堆芯的核心支撐結構,其加工精度直接影響核電站運行安全與效率。自主研發的AP1000核燃料組件格架條帶沖壓自動化生產線,攻克了超薄高精度零件制造的"卡脖子"難題,填補了國內技術空白,成為全球少數掌握核級格架條帶全流程制造技術的企業之一。

技術突破與系統優勢

全流程智能評價體系

集成帶材微觀組織分析(晶粒度評級精度±0.5級)

沖制工藝仿真(成形極限圖預測誤差<3%)

可靠性數字化評估(10萬次沖壓壽命模擬)

輻照性能預判(相變溫度預測精度±15℃)

微米級精密制造

超薄帶材處理:0.2mm鋯合金帶材沖制(厚度波動±1μm)

大長徑比零件:長度200mm/寬2mm彈簧條(直線度≤0.01mm/m)

多工序集成:沖孔-成形-校形一體完成(節拍時間≤2秒/件)

特種模具開發

耐高溫硬質合金模具(HRC62-64),壽命突破50萬沖次

熱力耦合補償設計,抵消800℃瞬時溫升導致的形變

抗輻照結構優化,保障模具在10^18 n/cm²中子注量下的尺寸穩定性

產線核心能力

自動化水平:12臺高精度伺服沖床聯動,實現0.02mm級動態對位

檢測體系:在線視覺檢測(5μm分辨率)+激光測微(0.1μm精度)雙重復核

柔性生產:15分鐘快速換型,支持AP1000、CAP1400等多堆型格架制造

應用成效

在國核技示范工程中,該產線實現:

條帶尺寸合格率99.98%(國標要求99.5%)

彈簧力一致性偏差<±1.5N(優于ASME標準50%)

年產能力達20萬組,替代進口降低成本40%

該系統已通過NQA-1核質保認證,其創新的"數字孿生+物理制造"雙驅動模式,正在推動第四代核燃料組件制造技術的升級。華核智造將持續深耕核裝備精密制造領域,為全球核能安全發展提供中國方案。